Posa in Opera

Chiusini, Caditoie e canalette

Chiusini, Caditoie e canalette

Il chiusino/caditoia e il pozzetto formano un unicum che deve sopportare le sollecitazioni dovute al traffico. La riuscita di questo insieme dipende dalla qualità di tutte le componenti di cui è formato e dalla perfetta posa in opera di queste.

L’accuratezza della posa in opera del chiusino/caditoia è condizione fondamentale e necessaria alla riuscita dell’opera.

Oltre la tecnica anche i materiali impiegati devono essere scelti in funzione del luogo di installazione del chiusino.

Prima di iniziare qualsiasi tipo di lavoro, occorre valutare bene il tipo di intervento, ed in particolare considerare che il chiusino/caditoia deve sempre essere della classe appropriata in funzione del luogo di impiego e, di conseguenza, delle sollecitazioni a cui sarà soggetto/a secondo quanto indicato dalla UNI EN 124 e dalle raccomandazioni del fabbricante.

In caso di dubbio si deve utilizzare un dispositivo della classe superiore a quella strettamente prevista; il telaio del dispositivo deve avere forma simile a quella del pozzetto su cui andrà posato e la dimensione di passaggio deve essere compatibile a quella del pozzetto purché sia garantito il completo appoggio della sua base sulla testa del pozzetto e/o che sia rispettato un valore massimo della pressione di appoggio pari a 7,5 N/mm². (UNI/TR 11256)

Nel caso sia necessario operare velocemente, il chiusino/caditoia deve essere collocato su materiali di posa ad indurimento rapido aventi le seguenti caratteristiche minime:

| Granulometria massima 4 mm | Massa volumica della malta fresca >2100 kg/m³ | Aumento volumetrico in 1gg +0.5 % | Tempo di lavorabilità ~15 min | Resistenza alla compressione dopo 30min >1.5 N/mm² |

| Resistenza alla compressione dopo 1h >8.0 N/mm² | Resistenza alla compressione dopo 24h >35.0 N/mm² | Resistenza alla compressione dopo 28gg >50.0 N/mm² | Resistenza caratteristica a compressione del materiale a fine indurimento 50 N/mm2. | Durata e costanza nel tempo delle prestazioni. |

Dopo aver rimosso la protezione per la luce interna del telaio, ripulire da ogni eventuale residuo di malta e bitume le seguenti parti:

Il coperchio/griglia deve essere inserito con cautela nel telaio (ad esempio per mezzo di un dispositivo di sollevamento meccanico o utilizzando chiavi di sollevamento) solo dopo che il materiale abbia fatto una sufficiente presa e resistenza alla compressione, per non comprometterne il corretto posizionamento.(fig. 4)

Prima di rendere transitabile il chiusino/caditoia rispettare i tempi di maturazione forniti dal produttore del cemento e in mancanza d’indicazioni rispettare un tempo di attesa di almeno 72 ore.

Sostituzione di un prodotto già installato

Nel caso di sostituzione di vecchi manufatti, liberare la testa del pozzetto realizzando un vano di alloggiamento per il telaio per una dimensione di almeno 1,6 volte la dimensione esterna del telaio del chiusino/caditoia da posizionare. La profondità del vano di alloggiamento è in funzione dell’altezza del dispositivo da installare. Picchiettare la superficie con un utensile da cantiere (piccone) per aumentare l’aderenza con la malta cementizia. Ripulire la parte scabrata da residui che possano compromettere la perfetta posa del nuovo prodotto e distribuire uno strato di malta di 2cm-4cm tra telaio e pozzetto. Per permettere un agevole posizionamento alla quota desiderata del prodotto da installare è possibile collegare due traverse al telaio con del fil di ferro. (questa operazione è importante soprattutto per i chiusini soggetti a traffico stradale) Eseguire le operazioni sopra descritte per il completamento della posa in opera.

Metodo con soletta prefabbricata

L’utilizzo di solette prefabbricate, garantendo una posa in opera molto semplificata rispetto a quella tradizionale, permette un’economia notevole sui tempi di lavorazione. Permette, inoltre, di sottoporre ai carichi di esercizio il chiusino/caditoia molto più velocemente. L’utilizzazione di una soletta prefabbricata, se posata a regola d’arte su un terreno opportunamente compattato, permette una distribuzione dei carichi sull’intera superficie di appoggio della soletta, riducendo così l’azione di compressione esercitata sul pozzetto sottostante.

Note

L’utilizzo delle malte deve avvenire seguendo le istruzioni del fabbricante del prodotto (dosaggio, rapporto acqua/cemento, posa in opera, tempi di maturazione). Rispettare il tempo minimo di maturazione della malta prima di sollecitare il chiusino con i carichi di esercizio. Il tempo minimo è in funzione della temperatura e del grado di umidità. Evitare il contatto diretto fra i dispositivi di compattazione ed il chiusino/caditoia per evitare possibili danni al telaio, al coperchio/griglia e allo strato del letto di posa. Si raccomanda l’uso di chiusini in classe D400 per i massetti industriali. Effettuare il getto del massetto con il chiusino posato nell’unità completa.

Indicazione di posa dei prodotti con sistema di CHIUSURA AUTOMATICA

Non posare il prodotto con l’asola/e di apertura rivolta verso parti ostruenti quali cordoli, marciapiedi, muri, etc. (fig. 1);

Per l’apertura del prodotto è necessario lasciare l’area di manovra della leva di sblocco libera da ostacoli. (fig. 2);

Riempimento dei coperchi con il calcestruzzo

Il riempimento in calcestruzzo dei coperchi di chiusini Giambellino impone soprattutto nei luoghi di posa in cui vi sono elevati sbalzi di temperatura o che presuppongono un impiego particolarmente gravoso per i chiusini l’esecuzione secondo determinate regole. La superficie interna dei coperchi dovrà essere scevra da ogni residuo che possa compromettere la presa del calcestruzzo (olio, grasso, sabbia, etc.). Il calcestruzzo dovrà essere gettato ad una temperatura non inferiore a 10° C. Il riempimento va eseguito in giusta misura e livellato opportunamente. Mantenere la stessa scabrosità della carreggiata. Dopo il riempimento, per le prime 24 ore di maturazione è opportuno coprire con un telo il getto evitando l’essiccamento rapido. Se la temperatura esterna è inferiore a 10° C la protezione dovrà mantenersi per le prime 48 ore. Per la maturazione del calcestruzzo seguire i tempi e le istruzioni d’uso indicate dal fabbricante delle malte.

Manutenzione

La opportuna manutenzione dei dispositivi ne garantisce l’utilizzo nelle condizioni ottimali.

Nel merito raccomandiamo le seguenti attività:

Contattaci per informazioni tecniche e commerciali

+39 081 573 47 40

+39 081 710 60 08

+39 081 731 53 13

info@mcpomicino.it

amministrazione@mcpomicino.it

rivenditori@mcpomicino.it

imprese@mcpomicino.it

Il cemento polimerico è ottenuto per miscelazione di inerti di quarzo, resine polimeriche o poliesteri e catalizzatori.

L’uso del cemento polimerico ha i seguenti vantaggi:

Prima di iniziare qualsiasi tipo di lavoro occorre valutare bene il tipo di intervento ed in particolare considerare che il corpo canaletta e la spalletta in calcestruzzo devono formare un’unica struttura per resistere alle sollecitazioni esterne dovute al traffico.

Verrà qui di seguito esposto il metodo ed il dimensionamento della spalletta per una corretta posa in opera delle canalette, facendo riferimento ai risultati dei test effettuati in laboratori riconosciuti a livello nazionale.

Lo scavo, in cui si disporranno l’una dopo l’altra le canalette, dovrà essere realizzato considerando le dimensioni esterne del corpo canaletta più le dimensioni previste per il getto in calcestruzzo come specificato dallo schema in figura. Nello schema sono dimensionate le spallette in calcestruzzo da realizzare affinché il corpo unico (canaletta e spalletta) resista al carico previsto in funzione della classe di carrabilità appartenente. Il calcestruzzo da utilizzare deve avere caratteristiche meccaniche ≥ a RCK 30.

Una volta realizzato lo scavo si getta il calcestruzzo formando un letto su cui verranno disposte le canalette. Si raccomanda di unire i corpi canaletta con silicone acetico, nel caso di deflusso di acque reflue, o con adesivo poliuretanico, nel caso di deflusso di derivati del petrolio, per assicurare la tenuta ai liquidi. Successivamente completare il getto in calcestruzzo realizzando le spallette come descritto in figura.

Per la posa nei massetti industriali si raccomanda l’uso dei prodotti in classe D400.

Il telaio del dispositivo deve avere forma simile a quella del pozzetto su cui andrà posato e la dimensione di passaggio deve essere compatibile a quella del pozzetto purché sia garantito il completo appoggio della sua base sulla testa del pozzetto e/o che sia rispettato un valore massimo della pressione di appoggio pari a 7,5 N/mm2.

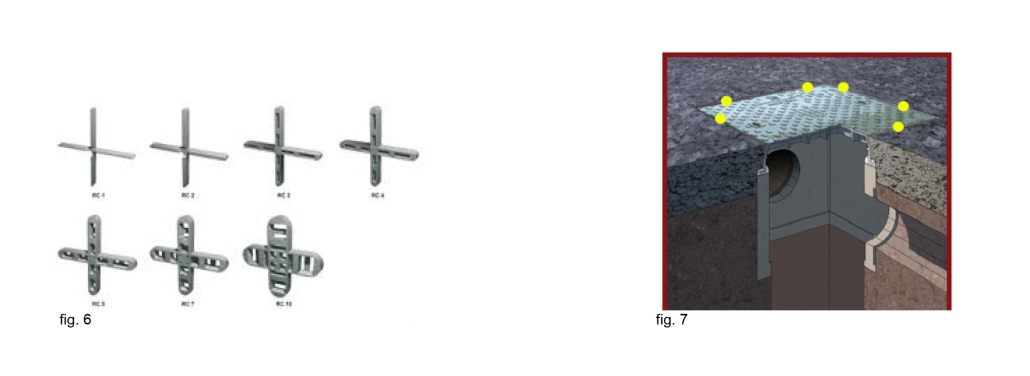

Effettuare il getto del massetto con il chiusino cadutoia nell’unità completa. Si raccomanda l’utilizzo di almeno 2 distanziatori a croce per ogni lato nel giuoco tra coperchio e telaio per ridurre la spunta del calcestruzzo sul prodotto in fase di getto (fig. 6 e 7).

Successivamente, qualora sia previsto l’uso della lucidatrice, estrarre il coperchio dal telaio per le operazioni di rifinitura del massetto.

Nel caso la finitura debba essere eseguita con il coperchio/griglia posato si raccomanda di evitare il passaggio della lucidatrice sul coperchio/griglia durante l’operazione.

NOTE: I coperchi e le griglie non sono intercambiabili, pertanto durante le operazioni di movimentazione e di posa si raccomanda di associare ad ogni telaio il rispettivo coperchio/griglia per evitare il successivo montaggio in telai differenti da quelli ricevuti nell’unità completa.

Dettaglio

N.B. Il mancato rispetto delle istruzioni di posa, specificate nel documento UNI/TR 11256, esonera la MCP SPA® da qualsiasi responsabilità, anche verso terzi.

N.B. prodotti in classe D400 non sono adatti ad aree soggette a veicoli con pneumatici pieni o sospensioni non pneumatiche tipo carrelli elevatori o simili.

Gentile Utente,

i prezzi indicati sul sito sono intesi come

prezzi al pubblico escluso IVA.

Se sei una rivendita, impresa di costruzione,

ente, municipalità e/o aziende in genere

o un professionista del settore,

RICHIEDI IL TUO PREVENTIVO